现在静电纺丝产业化进程怎么样?

静电纺丝技术从实验室逐渐走向产业化,已经在多个领域实现了初步产业化的应用,如:化妆品、过滤、防水透气、生物支架等领域。随着设备技术的进步、材料多样化的发展以及市场需求的推动,静电纺丝正在从小规模、高成本的实验室研究迈向高效、稳定的工业生产阶段。

目录

一、静电纺丝产业化的主要进展

二、静电纺丝工业化设备发展

三、无针静电纺丝的劣势

四、规模化有针静电纺丝的优势

五、产业化过程静电纺丝工艺推荐

一、静电纺丝产业化的主要进展

1. 技术设备的成熟与优化

•多喷头静电纺丝设备:已经由无针向有针纺丝转变,早期的实验阶段因无针纺技术维护简单,所以被多方推崇,但在产业化过程中,针式多喷头技术更加容易实现高产能、持续稳定、批量可控,能够显著提高生产效率,多针静电纺丝设备成了真正工业化稳定生产不二的选择。

•精准环境控制:温湿度控制、高压电场稳定性进一步提高,保证了纺丝质量的稳定性。

•自动化与智能化生产线:开发出自动化程度更高的静电纺丝设备,支持24小时连续生产,减少维护,降低人工依赖和运营成本。

2.材料体系的多样化

•聚合物体系丰富:从传统的聚乙烯醇(PVA)、聚环氧乙烷(PEO)、聚偏氟乙烯(PVDF)、聚氨酯(PU)到功能性材料如导电聚合物(PEDOT:PSS)、生物相容性材料(明胶、丝蛋白)等,材料种类不断扩展。

•复合材料开发:通过复合工艺将静电纺丝纤维与纳米颗粒、金属离子等结合,制备功能性更强的材料。

•复合工艺的开发:静电纺丝、静电喷雾、在线层压复合等工艺联合串联使用,拓展了纳米纤维膜产业化向功能性纳米纤维膜产业化的道路。

3.应用领域的拓展

静电纺丝产品已经在多个领域实现商业化,包括:

•过滤与分离:中效、高效过滤材料(如F7-H14等级的纳米纤维复合材料)已大规模生产,用于暖通空调、工业除尘等空气净化领域。

•医疗健康:医用胶带、伤口敷料、药物载体、速溶面膜等生物医用材料逐渐产业化。

•功能性纺织品:防水透气膜等纺织服装材料已经进入市场。

•能源与储能:静电纺丝技术在碳纳纤维的生产用于锂电池、超级电容器电极材料以及固态电池等方面已经实现初步产业化。

•建筑与防护:应用于隔热、防火材料和高强度复合材料的陶瓷材料相关产品逐步推广。

二、静电纺丝工业化设备发展

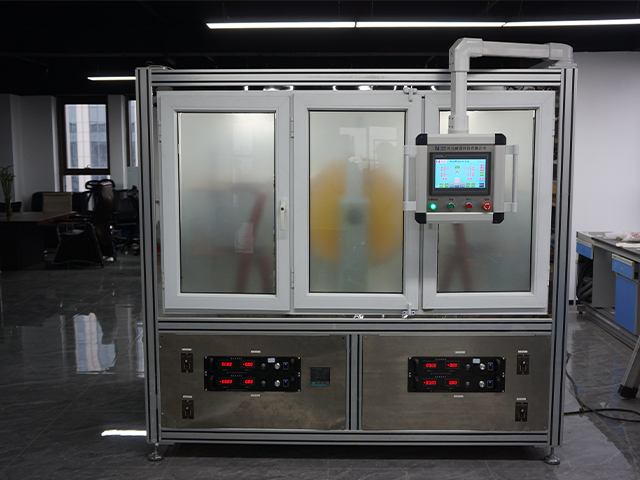

随着工业化需求的增加,静电纺丝设备的发展经历了多个阶段的突破,发展至今,慢慢从无针纺丝为主流转变有针纺丝为主流。实验室设备已经逐渐趋于成熟,经过十几年的发展,以佛山微迈科技公司为代表的科研实验室静电纺丝设备,从早期市场价为十几万甚至二三十万一台设备,目前做到低于5万就可以买到一台桌面级的设备,大大地减轻了科研人员、特别是年轻教师的科研经费压力,让上千个科研团队通过采购实验室设备产品完成课题研究,为行业培养了数千位静电纺丝科研人员。目前实验室的科研用静电纺丝设备,已经发展到科研工具级,科研人员可以比较轻松即可获得科研设备。

三、无针静电纺丝的劣势

1.纤维质量和控制问题

•纤维直径不均匀:无针静电纺丝产生的纤维直径不如针式静电纺丝稳定,生产可控性差,纤维直径均匀性较差,电场的变化、溶液浓度等因素可能导致纤维直径存在较大波动。

•纤维膜均匀性:由于射流的分布不如针头静电纺丝精确可控,会导致纤维在沉积出来的膜,表面看起来很均匀,但实际测试膜的厚度或者克重就会发现均匀性差。

•成膜质量差:成膜质量差,仅适合一些低价值领域的应用,如粗效滤纸填充,但无法用于高品质的纳米纤维制备,因此无更多应用场景可适用。

2.溶液和材料的适用性

•溶液特性要求高:无针静电纺丝对聚合物溶液的流动性、表面张力和导电性有较高要求。溶液黏度适应范围较小,比较适合低粘度的溶液材料,一般低于2000cps比较容易用于生产,如果溶液的粘度或导电性不合适,可能难以形成稳定的纳米纤维。

•材料限制:某些高粘度的材料或那些不易溶解的聚合物在无针静电纺丝中可能不适用,这限制了其适用材料的范围。例如同幅宽下,有针静电纺丝的产能为无针纺的1.3倍(PVA,11%,同温湿度条件测试),对水性溶剂体系材料比较适合,油性溶剂体系材料适应性差。

3.纤维收集稳定性低

•纤维收集不稳定:与针头式静电纺丝相比,无针静电纺丝生成的纤维由于较大的电场分布,收集稳定性较低,尤其是在大规模生产时,持续生产稳定性差,无法保证连续生产10h甚至20h连续稳定,前后生产产能不一致,纳米纤维产品品质低等问题,需要更多的优化来提高纤维收集稳定性。

射流分布不均匀

•射流不稳定:无针静电纺丝技术依赖电极表面溶液液面扰动产生的电场力突破来拉伸溶液中的聚合物。电场力不均匀,会导致纤维形成过程中的射流位置不稳定性,从而造成最终产品的质量低,无法满足未来工业生产对纳米纤维高品质的需求。

4.生产规模化挑战

•大规模生产难度:尽管无针静电纺丝的生产速度较快,但在大规模生产中仍面临一些挑战。例如,溶液耗费量大,喷射不均匀、喷射不稳定等问题,如何在更大范围内保持射流均匀性和如何高效地收集纤维,仍是技术突破的难点,只能小试生产,没办法通过不断扩充单元的方式来拉大生产效率。

四、规模化有针静电纺丝的优势

•纤维直径与质量可控性强:有针纺丝采用多点精确喷射,纤维直径、形态和结构均可控,成膜质量高,可控性强,在环境参数可控情况下,可以实现长时间稳定生产。目前阶段,静电纺丝产业对膜的品质、质量以及功能的要求很高,因此,有针静电纺丝更适合工业化应用,包括高精度需求的产品(如药物载体纳米纤维、新能源材料、过滤材料、防水透气膜等)。

•材料适用范围广:可用于各种不同的高分子溶液,包括复杂溶液体系,例如多组份复合材料和功能性纳米纤维。

•定向纺丝:通过针头的排列和控制,可以实现纤维的定向排列和结构化,上纺下纺可以自由选择,适合制作特殊功能的纳米纤维材料。

•适合多功能性产品开发:便于进行同轴、微球、多组份静电纺丝,能生产具有复杂结构的纳米纤维,如芯壳型、Janus纤维、微球包覆等。

五、产业化过程静电纺丝工艺推荐

发展阶段 | 无针纺 | 多针纺丝 |

材料试样 | 不合适,材料浪费大 | 单针或者十几针,工艺简单稳定,可快速试样,快速培养工程师对静电纺丝技术的认知 |

小试 | 勉强合适 优点:工艺简单 缺点:不适合中试和规模化生产,小试的材料、工艺对中试和量产无多大的参考价值,性价比不高 | ≤500针 可稳定小批量出样品,为中试提供工艺参考 |

中试 | 不合适 | 1000针-2000针 可稳定生产样品,工艺稳定,为扩大规模化生产培养人才。验证市场。 |

规模化生产 | 不合适 | 10000针-100000针 可稳定生产产品,产品批次稳定性高,适合快速占领市场,按市场进展扩产生产线产能,模块化。 |

提到有针纺大家最多想到的是针头堵塞维护问题,针头滴液影响纺丝稳定问题。这个会出现的问题,其实早就已经被佛山微迈解决了,可以给大家分享一下:

•解决滴液问题:滴液问题包括工艺参数的可控性和设备本身,设备本身在于喷头的电场均匀性优化和供液均匀性优化,目前微迈团队专利技术解决了大幅宽针尖电场优化问题和供液优化问题,可以保证针尖间距在15mm的情况下,1.8m幅宽的喷头电场均匀供液均匀,解决了因设备本身造成的滴液问题。

•解决针头堵塞问题:针头的堵塞原因包括材料本身、工艺调控、喷头设计等,微迈团队经过多年的技术沉淀,解决了供液均匀性和电场均匀性的问题,使得在纺丝过程中不喷液不断液。通过多年的工艺调控经验,可以快速让射流稳定工作,避免出现针尖挂丝、凝胶堵塞问题。经过微迈团队的专利技术,可以在设备工作过程中短短几分钟内完成缓液,并继续保持持续稳定工作,经测试连续24h工作,持续工作一周,设备工艺整体稳定性变化不大,产能均匀性影响极小。

•解决材料适应工艺问题:静电纺丝原料问题是一个制约静电纺丝工业化应用的核心问题,静电纺丝工艺对高分子原料的分子量、溶液黏度、溶液电导率以及溶液表面张力影响都非常大。很多时候在实验室用单针或者十几针能使用的材料,在几十针上百针放大生产的时候,因电场环境更复杂,供液适应性,电场强度等原因,使得材料不再适应生产,这时候需要重新设计,这可能是许多科研人员没有考虑过的,因为在产业转化放大的时候,需要考虑的是生产效率、工艺稳定性,目前常用的商用牌号的聚合物材料很多都是不匹配静电纺丝工业化生产的。主要在于要么固含量比较低,要么黏度过高等问题。

静电纺丝产业化客户案例